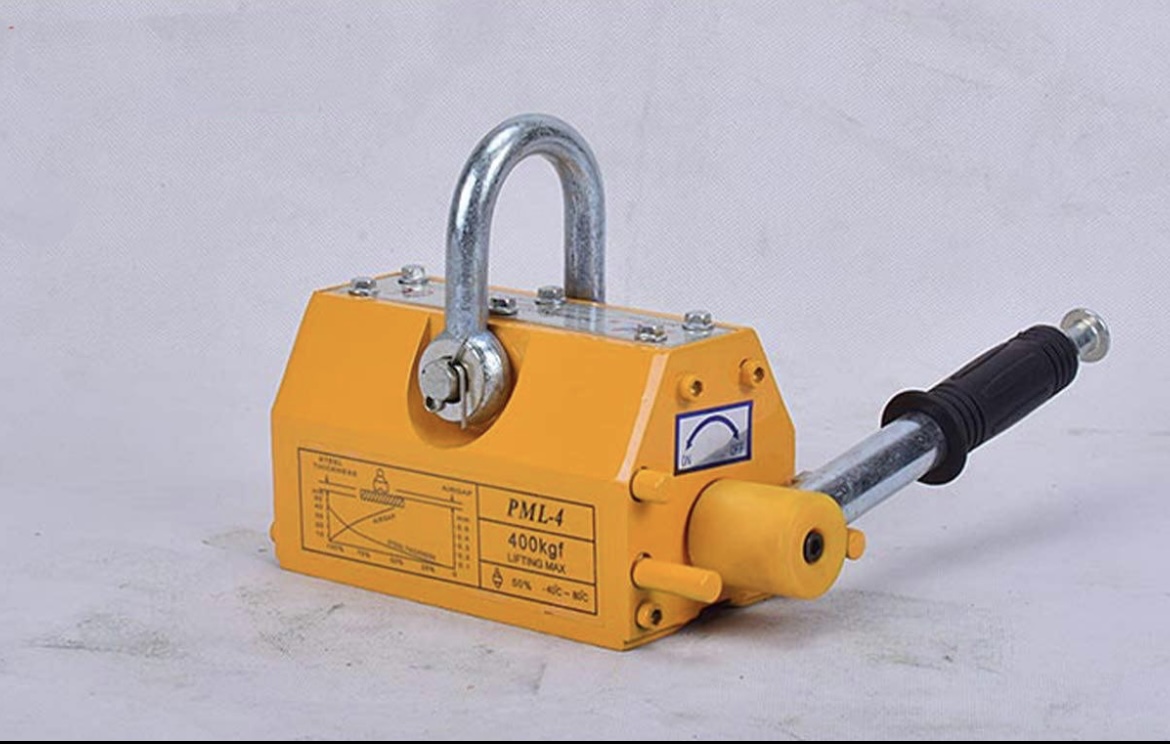

مگنت صنعتی

• قدرت جذب

• نوع مغناطیس

• جنس و ساختار

• مقاومت در برابر حرارت

• قدرت ماندگاری

قیمت

با پشتیبانی در ارتباط باشید

موجودی

با پشتیبانی در ارتباط باشید

معرفی محصول

مقدمه

مگنت صنعتی یکی از تجهیزات مهم و پرکاربرد در صنایع مختلف محسوب می شود که نقش اساسی در جابجایی، جداسازی و کنترل قطعات فلزی ایفا می کند. در بسیاری از خطوط تولید، کارگاه های صنعتی، صنایع معدنی و فلزی، استفاده از نیروی مغناطیسی به جای روش های مکانیکی سنتی باعث افزایش ایمنی، سرعت و دقت عملیات شده است. مگنت های صنعتی با تکیه بر اصول میدان مغناطیسی، امکان بلند کردن یا جداسازی قطعات فلزی را بدون تماس مستقیم فراهم می کنند و به همین دلیل به ابزاری قابل اعتماد در محیط های صنعتی تبدیل شده اند.

مگنت صنعتی چیست

مگنت صنعتی ابزاری است که با استفاده از نیروی مغناطیسی ایجادشده توسط آهنرباهای دائم یا الکترومغناطیس، برای جذب، نگه داشتن یا جداسازی قطعات فلزی به کار می رود. این مگنت ها در اشکال، ابعاد و توان های مختلف طراحی می شوند تا پاسخگوی نیازهای متنوع صنعتی باشند. بسته به نوع کاربرد، مگنت صنعتی می تواند برای بلند کردن صفحات فولادی، انتقال ضایعات فلزی، جداسازی ناخالصی ها از مواد اولیه یا تثبیت قطعات در فرآیند تولید مورد استفاده قرار گیرد.

تفاوت اصلی مگنت صنعتی با آهنرباهای ساده خانگی در قدرت، دوام، طراحی مهندسی و قابلیت کار در شرایط سخت صنعتی است. این تجهیزات معمولا برای تحمل بارهای سنگین و کار مداوم طراحی می شوند و نقش مهمی در بهینه سازی فرآیندهای صنعتی دارند.

انواع مگنت صنعتی

مگنت های صنعتی بر اساس ساختار و نوع نیروی مغناطیسی به چند دسته اصلی تقسیم می شوند. یکی از رایج ترین انواع، مگنت های دائم صنعتی هستند که از آلیاژهای مغناطیسی قوی ساخته می شوند و بدون نیاز به منبع برق، میدان مغناطیسی ثابت ایجاد می کنند. این نوع مگنت ها به دلیل سادگی و قابلیت اطمینان، در بسیاری از کاربردها مورد استفاده قرار می گیرند.

نوع دیگر، مگنت های الکتریکی یا الکترومغناطیسی هستند که با عبور جریان برق، میدان مغناطیسی ایجاد می کنند. مزیت اصلی این مگنت ها امکان کنترل نیروی مغناطیسی است، به طوری که با قطع یا کاهش جریان برق، می توان میدان را غیرفعال یا تنظیم کرد. این ویژگی در خطوط تولید خودکار و سیستم های جابجایی پیشرفته اهمیت زیادی دارد.

علاوه بر این، مگنت های صنعتی می توانند به صورت مگنت گرد، مگنت مستطیلی، مگنت ورقه گیر، مگنت تمیزکننده و مگنت سپراتور طراحی شوند که هر یک کاربرد خاص خود را دارند.

کاربردهای مگنت صنعتی

کاربرد مگنت صنعتی محدود به یک حوزه خاص نیست و در صنایع گوناگون استفاده می شود. در صنایع فولاد و فلزات، مگنت های صنعتی برای بلند کردن و جابجایی ورق ها، شمش ها و ضایعات فلزی به کار می روند. این ابزارها جایگزین مناسبی برای ابزارهای مکانیکی سنتی هستند و خطر آسیب به نیروی انسانی را کاهش می دهند.

در صنایع معدنی، مگنت های سپراتور نقش مهمی در جداسازی ذرات فلزی ناخواسته از مواد معدنی دارند. این کار باعث افزایش کیفیت محصول نهایی و محافظت از تجهیزات خطوط خردایش می شود. در صنایع بازیافت نیز مگنت صنعتی برای جداسازی فلزات آهنی از سایر مواد پسماند استفاده می شود.

در کارگاه های ماشین کاری و تولید قطعات صنعتی، مگنت ها برای نگه داشتن قطعات فلزی روی میز کار یا تثبیت آن ها در فرآیندهای سوراخ کاری و برش کاربرد دارند. این روش باعث افزایش دقت کار و کاهش لرزش قطعه می شود.

مزایای استفاده از مگنت صنعتی

استفاده از مگنت صنعتی مزایای متعددی به همراه دارد. یکی از مهم ترین مزایا، افزایش ایمنی در محیط کار است. با استفاده از مگنت، نیاز به تماس مستقیم دست با قطعات سنگین یا تیز کاهش می یابد و احتمال بروز حادثه کمتر می شود.

مزیت دیگر، افزایش سرعت عملیات جابجایی و جداسازی است. مگنت صنعتی می تواند در زمان کوتاه حجم زیادی از قطعات فلزی را جابجا کند، بدون آن که نیاز به بستن، قلاب کردن یا تنظیمات پیچیده باشد. همچنین این تجهیزات از نظر هزینه های نگهداری مقرون به صرفه هستند و در صورت استفاده صحیح، عمر طولانی دارند.

کاهش آسیب به سطح قطعات، یکنواختی عملکرد و قابلیت استفاده در محیط های سخت صنعتی از دیگر مزایای قابل توجه مگنت های صنعتی به شمار می روند.

محدودیت ها و نکات مهم در انتخاب مگنت صنعتی

با وجود مزایای فراوان، مگنت صنعتی محدودیت هایی نیز دارد که باید در زمان انتخاب مورد توجه قرار گیرد. نیروی مغناطیسی مگنت فقط بر روی فلزات آهنی موثر است و برای فلزاتی مانند آلومینیوم، مس یا استیل غیرمغناطیسی کاربرد ندارد. همچنین ضخامت و شکل قطعه فلزی می تواند بر میزان جذب تاثیر بگذارد.

در انتخاب مگنت صنعتی، توجه به ظرفیت تحمل بار، نوع کاربرد، شرایط محیطی مانند دما و رطوبت و همچنین نوع مگنت بسیار مهم است. استفاده از مگنت با ظرفیت نامناسب می تواند منجر به افت عملکرد یا بروز خطر شود. در مگنت های الکتریکی نیز تامین منبع برق پایدار و ایمن اهمیت زیادی دارد.

نکات ایمنی در استفاده از مگنت صنعتی

رعایت نکات ایمنی نقش مهمی در استفاده صحیح از مگنت صنعتی دارد. پیش از هر بار استفاده، باید وضعیت ظاهری مگنت و اتصالات آن بررسی شود. قطعات فلزی نباید به صورت ناگهانی و با ضربه به مگنت نزدیک شوند، زیرا این کار می تواند باعث آسیب دیدن تجهیزات یا خطر برای اپراتور شود.

در هنگام جابجایی بار با مگنت، حفظ فاصله ایمن و استفاده از تجهیزات حفاظتی توصیه می شود. همچنین اپراتور باید آموزش لازم را دریافت کرده باشد و از ظرفیت مجاز مگنت تجاوز نکند. در مگنت های الکتریکی، کنترل صحیح جریان برق و بررسی سیستم قطع اضطراری ضروری است.

نگهداری و افزایش طول عمر مگنت صنعتی

نگهداری صحیح مگنت صنعتی تاثیر مستقیمی بر عملکرد و دوام آن دارد. تمیز نگه داشتن سطح مگنت و جلوگیری از تجمع براده های فلزی، باعث حفظ قدرت مغناطیسی می شود. بررسی دوره ای اتصالات، بدنه و قطعات مکانیکی نیز از بروز خرابی های ناگهانی جلوگیری می کند.

در مگنت های الکتریکی، بررسی سیم کشی و سیستم تغذیه برق اهمیت بالایی دارد. نگهداری مگنت در شرایط مناسب محیطی و دور از ضربه و شوک های شدید، به افزایش عمر مفید آن کمک می کند.

جمع بندی

مگنت صنعتی ابزاری کارآمد، ایمن و اقتصادی برای جابجایی و جداسازی قطعات فلزی در صنایع مختلف به شمار می رود. تنوع بالای این تجهیزات، امکان استفاده از آن ها را در شرایط و کاربردهای گوناگون فراهم کرده است. با انتخاب صحیح نوع مگنت، رعایت اصول ایمنی و انجام نگهداری منظم، می توان بهره وری فرآیندهای صنعتی را افزایش داد و از بروز خطرات احتمالی جلوگیری کرد. مگنت صنعتی نه تنها باعث بهبود عملکرد خطوط تولید می شود، بلکه نقش مهمی در حفظ ایمنی نیروی انسانی و تجهیزات صنعتی ایفا می کند.