اسلینگ سیم بکسل چگونه ساخته میشود؟ راهنمای انتخاب بر اساس تحمل بار

تاریخ انتشار : 15 دی 1404

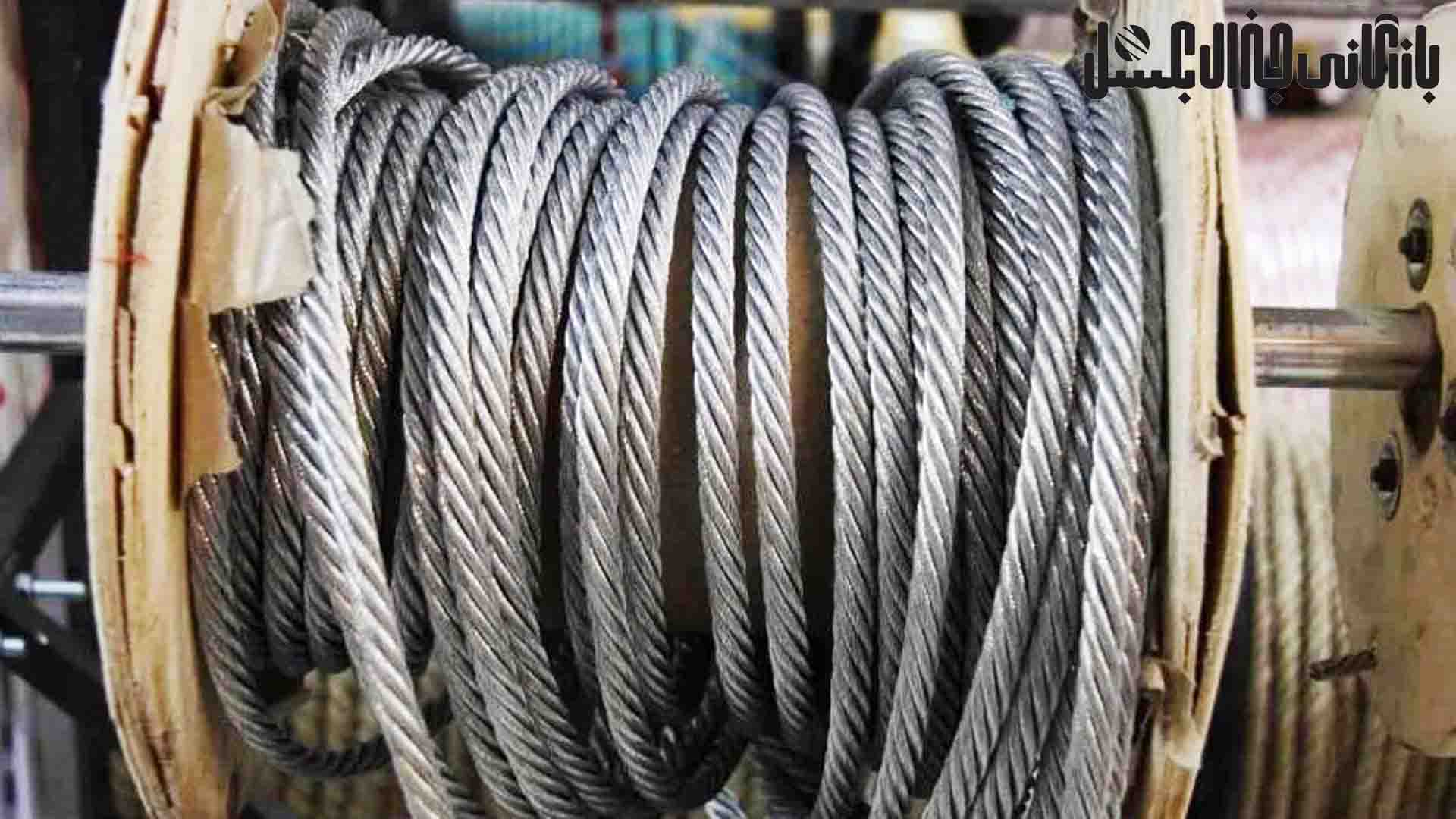

اسلینگ سیم بکسل یکی از کلیدی ترین ابزار های لیفتینگ در صنایع سنگین است که به عنوان رابط میان قلاب جرثقیل و بار عمل می کند. این وسیله که در واقع یک قطعه سیم بکسل برش خورده با سر های مهار شده است، باید به گونه ای مهندسی شود که توانایی تحمل تنش های ناگهانی و توزیع یکنواخت بار را داشته باشد. فرآیند ساخت اسلینگ شامل انتخاب دقیق طناب فولادی با تنسایل بالا، برش با دستگاه های مخصوص و ایجاد چشمی در دو سر آن به روش های پرس یا گیس بافت است. اهمیت اسلینگ سیم بکسل در این است که برخلاف اتصالات صلب، انعطاف پذیری لازم برای بستن بار با زوایای مختلف را فراهم می کند. در وب سایت جنرال بکسل، ما بر این باوریم که هر اسلینگ باید شناسنامه فنی داشته باشد؛ زیرا کوچکترین نقص در فرآیند ساخت یا انتخاب نادرست ظرفیت، می تواند منجر به گسیختگی زنجیره ایمنی در کارگاه شود. درک صحیح از نحوه تولید و استاندارد های باربرداری اسلینگ، اولین قدم برای جلوگیری از حوادث و بهینه سازی زمان جابجایی کالا در بنادر، معادن و کارخانه های فولاد است.

فرآیند تولید اسلینگ سیم بکسل

در دو سر سیم است. در روش متداول پرس هیدرولیک، یک بوش آلومینیومی یا فولادی ضخیم روی سیم قرار گرفته و تحت فشار چند صد تنی، مفتول ها را به هم جوش سرد می دهد. روش حرفه ای تر، گیس بافت کردن استرندها در یکدیگر است که حتی در صورت خرابی پرس، مقاومت مکانیکی خود را حفظ می کند. پس از ایجاد چشمی، معمولا از یک قطعه فلزی به نام گوشواره در داخل چشمی استفاده می شود تا از سایش مستقیم سیم بکسل با قلاب و تیز شدن لبه ها جلوگیری کند. کیفیت نهایی یک اسلینگ به دقت در پرس و استفاده از بوش های استاندارد بستگی دارد تا تحت فشار حداکثری، سیم از داخل بوش لغزش پیدا نکند.

· تفاوت اسلینگ های پرس شده و گیس بافت در صنایع سنگین

انتخاب بین روش پرس ساده و گیس بافت بستگی به حساسیت پروژه و ضریب ایمنی مورد نیاز دارد. در اسلینگ های پرس شده معمولی، تمام بار توسط بوش تحمل می شود، اما در روش گیس بافت، استرندها به صورت دستی یا ماشینی در هم تنیده می شوند و سپس بوش روی آنها پرس می گردد. این کار باعث می شود که حتی اگر بوش آلومینیومی در اثر حرارت یا ضربه آسیب ببیند، اسلینگ همچنان تا ۷۰ درصد بار اسمی خود را تحمل کند. در صنایع نفت و گاز و جابجایی قطعات فوق سنگین، اسلینگ های گیس بافت به دلیل ضریب اطمینان بالاتر، استاندارد اجباری محسوب می شوند. همچنین، نوع روغن کاری مغزی سیم بکسل به کار رفته در اسلینگ باید به گونه ای باشد که در اثر فشار پرس، از میان مفتول ها خارج نشود تا از خوردگی درونی جلوگیری گردد.

راهنمای انتخاب اسلینگ سیم بکسل بر اساس تحمل بار و زوایای لیفتینگ

انتخاب اسلینگ سیم بکسل بدون توجه به جدول ظرفیت یک اشتباه استراتژیک است که ایمنی کار را به خطر می اندازد. ظرفیت یک اسلینگ در حالت عمودی با حالتی که به صورت سبدی یا خفت استفاده می شود، کاملا متفاوت است. نکته بسیار حیاتی، زاویه بین شاخه های اسلینگ است؛ هر چه زاویه بازتر شود، نیروی کششی وارد بر هر شاخه به صورت نمایی افزایش می یابد. برای مثال، یک اسلینگ که در حالت عمودی ۲ تن را تحمل می کند، اگر با زاویه ۶۰ درجه نسبت به خط افق بسته شود، ظرفیت ایمن آن به شدت کاهش می یابد. مهندسان باید قبل از انتخاب، وزن دقیق بار و مرکز ثقل آن را محاسبه کرده و اسلینگی با گرید تنسایل بالاتر (مانند ۱۹۶۰ نیوتن بر میلی متر مربع) انتخاب کنند. در جدول زیر، تاثیر زوایای مختلف بر قدرت باربری اسلینگ های استاندارد نمایش داده شده است.

1. تاثیر گرید فولاد و ساختار سیم در قدرت اسلینگ ها

قدرت اسلینگ سیم بکسل مستقیما به گرید فولاد و ساختار استرندهای آن وابسته است. اسلینگ هایی که از سیم بکسل های با ساختار ۶x۳۶ ساخته می شوند، به دلیل تعداد بالای مفتول ها، انعطاف پذیری بیشتری برای دور زدن بارهای گوشه دار دارند و کمتر دچار شکستگی مفتول می شوند. در مقابل، سیم های ۶x۱۹ قدرت کششی خوبی دارند اما برای بارهای ظریف توصیه نمی شوند. استفاده از فولاد گالوانیزه در ساخت اسلینگ باعث می شود که در محیط های مرطوب، عمر مفید اتصال تا دو برابر افزایش یابد. همچنین، استفاده از مغزی فولادی (IWRC) در ساخت اسلینگ الزامی است؛ زیرا مغزی کنفی تحت فشارهای شدید پرس و بارهای سنگین، دچار لهیدگی شده و باعث تغییر قطر ناگهانی اسلینگ و در نتیجه ناپایداری بار می گردد.

مطالب مرتبط: سیم بکسل نتاب چیست؟

2. ظرفیت باربری اسلینگ سیم بکسل (SWL) در حالات مختلف

در این بخش، جدول فنی تحمل بار مفید برای اسلینگ های تک شاخه با ساختار فولادی ارائه شده است. این اعداد بر اساس ضریب ایمنی ۵ به ۱ محاسبه شده اند و برای کاربرد های عمومی و صنعتی معتبر می باشند.

|

قطر سیم بکسل (میلی متر) |

ظرفیت در حالت عمودی (Kg) |

ظرفیت در حالت خفت (Kg) |

ظرفیت سبدی (۹۰ درجه) |

|

۹ میلی متر |

۱,۰۰۰ |

۷۵۰ |

۲,۰۰۰ |

|

۱۲ میلی متر |

۱,۸۰۰ |

۱,۳۵۰ |

۳,۶۰۰ |

|

۱۶ میلی متر |

۳,۲۰۰ |

۲,۴۰۰ |

۶,۴۰۰ |

|

۲۰ میلی متر |

۵,۰۰۰ |

۳,۷۵۰ |

۱۰,۰۰۰ |

|

۲۴ میلی متر |

۷,۲۰۰ |

۵,۴۰۰ |

۱۴,۴۰۰ |

3. بازرسی دوره ای و استاندارد های از رده خارج کردن اسلینگ سیم بکسل

به دلیل حساسیت بالای اسلینگ سیم بکسل، بازرسی چشمی قبل از هر بار استفاده طبق استاندارد ASME B30.9 الزامی است. علائمی که نشان می دهند یک اسلینگ باید بلافاصله از سرویس خارج شود شامل: مشاهده بیش از ۱۰ مفتول شکسته در یک گام طناب، خوردگی شدید که منجر به تغییر رنگ فولاد شده باشد، هرگونه تغییر شکل بوش پرس (ترک خوردگی یا لغزش) و یا کاهش قطر سیم بیش از ۵ درصد است. همچنین، اگر اسلینگ در معرض حرارت شدید ناشی از جوشکاری قرار گرفته باشد، خواص متالورژیکی خود را از دست داده و دیگر قابل اعتماد نیست. تست های غیرتخریبی مانند ذرات مغناطیسی (MT) برای بررسی سلامت بوش پرس در اسلینگ های فوق سنگین توصیه می شود. نگهداری اسلینگ ها در مکان خشک و به دور از مواد شیمیایی اسیدی، طول عمر مفتول های فولادی را تضمین کرده و از وقوع پارگی های ناگهانی جلوگیری می کند.

جمع بندی نهایی

اسلینگ سیم بکسل ابزاری فراتر از یک طناب ساده است؛ این وسیله نتیجه ترکیب علم متالورژی و مهندسی لیفتینگ برای تامین امنیت در پروژه های عظیم است. فرآیند ساخت دقیق، انتخاب گرید مناسب فولاد و رعایت زوایای باربرداری، سه رکن اصلی در استفاده از اسلینگ ها هستند. وب سایت جنرال بکسل با ارائه محصولات استاندارد و دارای گواهی تست، تلاش می کند تا دغدغه مدیران پروژه را در انتخاب تجهیزات جابجایی بار برطرف نماید. بازرسی های دوره ای و آموزش پرسنل برای درک جداول SWL، مکمل کیفیت ساخت اسلینگ است تا محیط کاری بدون حادثه فراهم شود. به یاد داشته باشید که در عملیات لیفتینگ، اسلینگ اولین نقطه تماس با بار و آخرین سد دفاعی در برابر حوادث سقوط است، پس در انتخاب و نگهداری آن هرگز کوتاهی نکنید.

پرسش های رایج

تفاوت بین SWL و نیروی گسیختگی در اسلینگ سیم بکسل چیست؟

نیروی گسیختگی حداکثر وزنی است که اسلینگ در آن پاره می شود، اما SWL (Safe Working Load) باری است که شما مجاز هستید به صورت ایمن و روزانه جابجا کنید. در اسلینگ ها معمولا ضریب ایمنی ۵ در نظر گرفته می شود؛ یعنی اگر ظرفیت اسمی اسلینگی ۲ تن درج شده، آن اسلینگ در آزمایشگاه تحت فشار ۱۰ تن پاره شده است. هرگز نباید باری بیش از SWL درج شده روی پلاک اسلینگ جابجا کرد، زیرا فشارهای داینامیک و شوک های حرکتی می توانند نیرو را به چندین برابر وزن استاتیک بار برسانند.

چرا استفاده از گوشواره در اسلینگ ضروری است؟

گوشواره قطعه ای است که از تغییر شکل چشمی اسلینگ تحت بار جلوگیری می کند. بدون گوشواره، سیم بکسل در محل تماس با قلاب دچار خمش شدید شده و مفتول های داخلی آن به مرور شکسته می شوند. همچنین گوشواره باعث می شود که فشار قلاب به صورت یکنواخت در منحنی چشمی توزیع شود. در اسلینگ های حرفه ای، عدم وجود گوشواره به معنای کاهش عمر مفید اسلینگ به کمتر از نصف و افزایش ریسک پارگی در محل چشمی است که حساس ترین نقطه اتصال محسوب می شود.

آیا می توان دو اسلینگ را با گره زدن به هم متصل کرد؟

به هیچ عنوان نباید سیم بکسل یا اسلینگ را گره زد. گره زدن باعث ایجاد تنش برشی شدید در مفتول ها شده و قدرت اسلینگ را تا بیش از ۵۰ درصد کاهش می دهد. برای اتصال دو اسلینگ به یکدیگر حتما باید از اتصالات استاندارد مانند شگل یا حلقه های فولادی استفاده کرد. گره زدن نه تنها باعث تخریب ساختار داخلی سیم می شود، بلکه بازرسی آن را غیرممکن کرده و از نظر استاندارد های ایمنی HSE یک خطای نابخشودنی در سایت های صنعتی است.

اسلینگ های چند شاخه چگونه در تعادل بار نقش دارند؟

اسلینگ های دو، سه یا چهار شاخه برای بار های نامتقارن یا حجیم طراحی شده اند. در اسلینگ های چند شاخه، استفاده از یک حلقه فولادی مشترک در بالا باعث می شود که تمام شاخه ها به صورت هماهنگ بار را تقسیم کنند. نکته مهم این است که در اسلینگ های ۴ شاخه، معمولا طبق محاسبات مهندسی فقط ۳ شاخه به صورت موثر بار را تحمل می کنند و شاخه چهارم برای حفظ تعادل است؛ لذا در محاسبات ظرفیت، همیشه باید بدبینانه ترین حالت توزیع بار را در نظر گرفت تا از فشار بیش از حد به یک شاخه جلوگیری شود.

جدیدترین مقالات :

-

تیفور چیست؟ تفاوت تیفور دستی با پولیفت و موارد استفاده هرکدام

1404/10/15 -

اسلینگ سیم بکسل چگونه ساخته میشود؟ راهنمای انتخاب بر اساس تحمل بار

1404/10/15 -

سیم بکسل صنعتی چیست؟ راهنمای کامل انتخاب سیم بکسل بر اساس نوع بار و کاربرد

1404/10/15 -

سیم بکسل نتاب چیست؟ بررسی ساختار Non Rotating و کاربرد در جرثقیل و آسانسور

1404/10/15 -

سیم بکسل کیس وایر چیست؟ بررسی مزایا، ساختار و تشخیص نمونه اصلی

1404/10/09 -

سیم بکسل نتاب راز امنیت در ارتفاعات بلند

1404/09/09 -

انواع سیم بکسل از نظر استفاده و مقاومت

1404/09/08 -

اسلینگ سیم بکسل

1404/09/08